“新三年旧三年,缝缝补补又三年”,这是物资匮乏的年代老一辈人的“穿衣经”。如今,随着人们生活水平的提高和消费方式的改变,衣服从“不够穿”变成了“穿不完”。预计到2020年,废旧纺织品总储量可达近2亿吨,而再生纺丝产能仅有1000万吨,如何深挖纺织品再生“富矿”,打通纺织产业循环经济之路,亿万先生mr01官网材料科学与工程学院王华平研究员作为第一完成人携项目《废旧聚酯高效再生及纤维制备产业化集成技术》交出了一份亮眼的“科研答卷”,该项目荣获2018年度国家科技进步二等奖。

(项目主要完成人在国家科技进步奖颁奖现场,左三为王华平研究员)

用高科技“唤醒”2亿吨废旧纺织品

生态兴则文明兴,生态文明建设是关系中华民族永续发展的根本大计。《中国制造2025》明确提出要发展循环经济,提高资源回收利用效率,我国化纤产量占全球七成,纺织品回收利用率却不足10%,这是困扰行业发展的老大难问题,更是王华平团队科研攻关的重点问题。

数以亿吨计的废旧纺织品如果用焚烧或填埋等简单粗暴地方式处理,不仅严重污染环境,更是对资料的极大浪费。变废为宝需要技术领跑,早在2004年,王华平就盯上了废旧纺织品这块“宝”,在他眼中这只是放错了地方的资源。根据中国纺织工业联合会测算,如果我国废旧纺织品能全部循环利用,相当于每年可节约原油2400万吨、减少8000万吨的二氧化碳排放,节约近三分之一的棉花种植面积。然而,废旧纺织品的再生循环之路面前还有好几座大山需要跨越。对于消费者而言,往往把纺织品循环利用与“黑心棉”划上等号,旧衣新造真的有市场吗?对于企业而言,不同来源、颜色、质地等废旧纺织品如何在兼顾成本与品质的基础上实现大规模产业化?

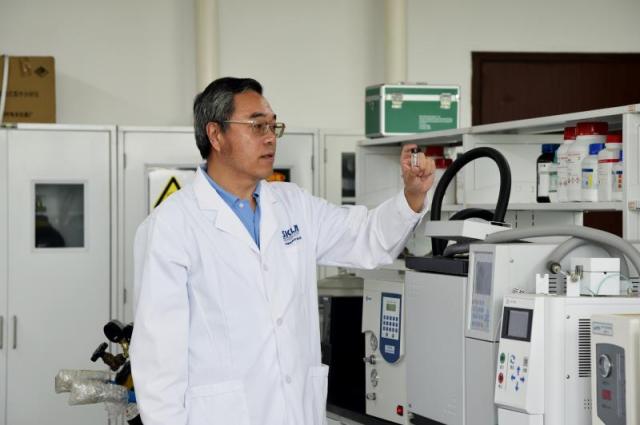

十余年来,王华平带领科研团队以愚公移山的精神脚踏实地的“钻”,没有行业标准那就踏踏实实做调研。王华平作为主要技术负责人,参与发起中国化纤再生与循环、生物基纤维及生化原料等技术创新联盟,推动行业标准化体系建设。消费者有误解,那就扎扎实实攻难题,严把循环再生纺织品的“安全关”。除此之外,再生纤维稳定性、调质调粘再生工艺、变色及色差控制等技术难题一个个相继攻克……王华平有底气地告诉记者:“从技术方面来说,我国再生纤维技术已经处于世界领先地位!”项目首创的聚酯纺织品物理化学法实现了从纤维到纤维的高效再生,生产出的再生聚酯成本降低25%,性能却足以与原生聚酯相媲美,经专业机构检测完全符合生态纺织品安全要求。

“牵手”长三角企业协同撬动千亿元级纺织品循环利用市场

从实验室到车间,这段路说长不长,说短不短,废旧聚酯再生核心技术突破后如何真正落地,让企业的那条废旧聚酯再生生产线“动”起来成为了王华平科研团队下一步的头等大事,他将目光瞄准了长三角地区的企业,“长三角一体化上升为国家战略,作为高校科研工作者,我们希望通过校地合作、校企联动发展推动科技创新一体化,打通从高校实验室到企业车间的‘最后一公里’。”

攻克技术难关后,王华平作为项目技术总负责人联合宁波大发化纤有限公司、嘉兴海盐海利环保纤维有限公司、江苏优彩环保资源科技股份有限公司等等企业,校企合作、抱团攻关。陈烨是科研团队里面的80后青年教师骨干,对于他的恩师王华平他这样说道:“王老师绝对是工程技术领域最懂企业需求的,科研领域最懂工程应用的。”陈烨说,跟着王老师跑工厂、走访企业已经成为了工作中的“必修课”。王老师常常告诫他要站在企业的角度去思考问题、解决问题,既要写得了论文,又要开得了工艺单,要像企业工程师一样熟悉生产过程中的每个流程。正是这样的高标准、严要求,王华平带领的科研团队对于企业工程应用中遇到的难题都能迅速响应解决,校企合作发挥最大合力,创造经济效益和社会效益。

如今,该项目建成了世界最大的再生聚酯纤维生产基地,每年生产30万吨废纺再生短纤、15万吨瓶片及再生长丝,7.5万吨低熔点/再生聚酯复合短纤。近三年完成单位实现销售79.90亿元,出口创汇2.61亿美元。授权发明专利38项,发表科技论文10篇、制定标准3项,实现了我国废旧聚酯纺织品高效回收与高值利用,大幅提升了聚酯再生纤维技术水平,提升了我国纺织循环经济的大国形象与地位。

据了解,随着校企合作的不断深入,再生聚酯的应用领域也在不断拓展。尖端技术让曾经不起眼的废旧纺织品“美丽再生”,不仅在汽车内饰、环保服饰等领域广泛应用,还凭借着纤维强度高、色牢度好、质量稳定等优点大量应用于跨海大桥、水利大坝、高速公路、建筑等领域的防裂加固、补强、隔离等工程。再生聚酯不再是低端纺织品的替换物,反而实现了“弯道超车”、废而更优,真正撬动了千亿元级纺织品循环利用市场。

国家需求就是科研“指挥棒”

在纤维领域的持续攻关,从2006年至今,王华平已斩获5次国家科技进步二等奖。当记者问及拿奖秘诀时,王老师给出了这样的答案:“不同阶段做不同的事,国家需求就是科研‘指挥棒’。” 这是我校“高速纺丝”精神的传承,更是我们纤维学科工程特色的坚持。

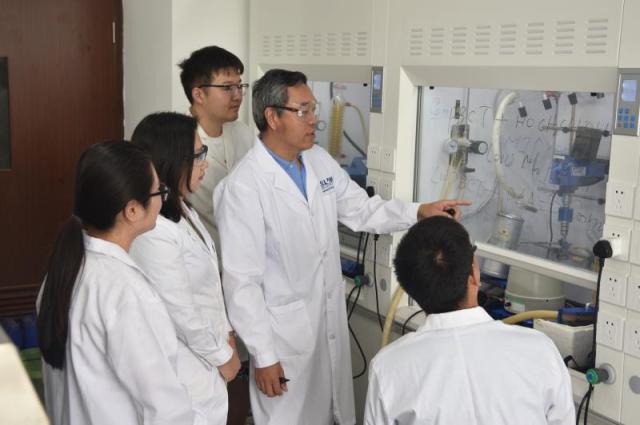

(王华平研究员指导学生开展科研工作)

九十年代,功能性舒适性高档面料依赖进口,王华平带领团队开发热塑性高聚物基纳米复合功能纤维成形技术、高导湿涤纶纤维及制品制备关键技术,不仅实现了功能性纤维的自给自足,更出口到世界各国。迈入新世纪,王华平又将方向瞄准了超细旦涤纶长丝研发,攻克技术和生产难题,用高品质超细旦丝向世界展示了中国纤维水平。如今,环境问题日益严峻,中国作为世界最大的纺织品生产国、消费国,问题尤甚,王华平突破废旧聚酯高效再生技术,为纤维技术革新来解决资源与环境问题提供了中国方案。

王华平坦言,每个奖项背后都是团队十几年的付出,他常常对团队成员说要有“国家队意识”,国家需求是什么,我们能做什么,这样的反思才能保持“清醒”的科研头脑。“你知道纤维还能修复受污染的土壤吗?”采访最后,王老师还跟记者透露,科研团队还在持续攻关,未来希望发挥纤维在环境保护、生态文明建设中的大作用,让我们拭目以待。

撰写:朱一超